Una vez hemos determinado un takt time, debemos determinar el flujo y procedimientos de trabajo más eficientes, considerando la seguridad, calidad, cantidad y coste. Así, asignamos el trabajo manteniendo una carga óptima constante para cada operador y máquina. A continuación analizamos cómo responder a la demanda de forma flexible gracias al Flexible Manpower.

Flexible Manpower

Cuando el takt time de una línea de producción se reduzca, aumentando la demanda, deberemos optimizar el flujo de trabajo y añadir los operadores que sean necesarios. Cuando el takt time aumente, asignaremos menos operadores en dicha línea de producción. Esto es posible gracias a Flexible Manpower.

Asignar más operadores significa que cada operador controle un rango de trabajo menor. Asignar menos operadores significa que cada operador controle un rango de trabajo mayor. Esto es posible porque:

- los trabajadores dominan un gran espectro de operaciones.

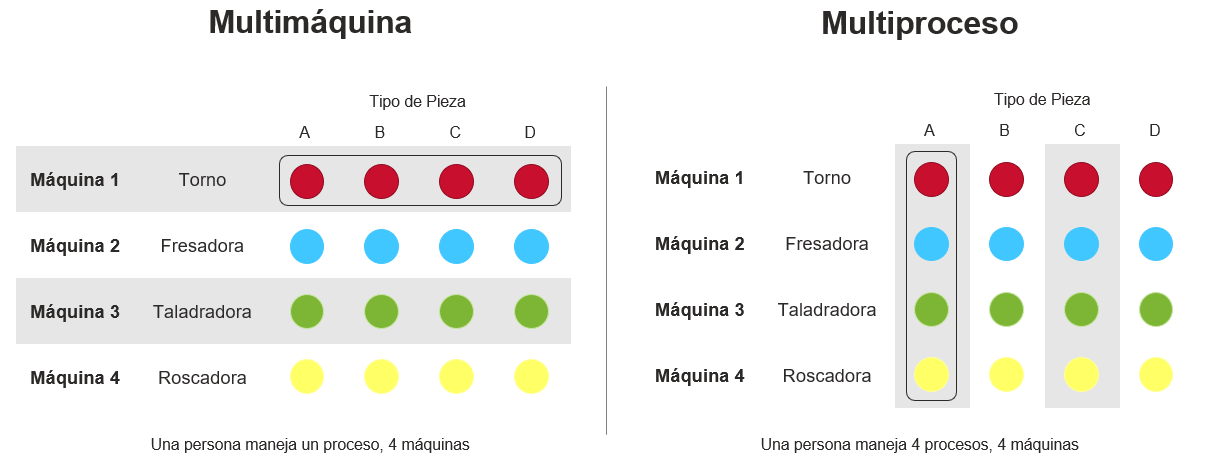

- la estrategia TPS está a orientada a una formación multiproceso en lugar de multimáquina o especialización.

Multimáquina vs multiproceso

Tradicionalmente, los fabricantes han asignado siempre operadores a máquinas de la misma clase. Por ejemplo, un tornero debe manipular X número de piezas en X tornos para luego, llevarlas al operador especializado en el fresado, que procesará este lote en X números de máquinas de fresado. De tal forma, las piezas continuarán el flujo, pasando por el taladrado y roscado siguiendo el mismo sistema.

La operativa multimáquina conlleva largos lead times y una manipulación excesiva. El producto o pieza que el tornero procesa en el primer torno, por ejemplo, espera inútil hasta que el operador ha terminado de procesar el resto de piezas en los demás tornos. La sobreproducción es habitual, y detectar los errores o defectos de calidad es más complicado.

En una operativa multiproceso, un operador deberá manejar diferentes tipos de máquinas para mantener el trabajo en flujo continuo. El operador, en ese caso, deberá manejar un torno, una fresadora, una taladradora y una máquina de roscado para completar la secuencia.

De esta forma, operadores con múltiples conocimientos y habilidades nos permiten ajustar los takt times de forma más ágil, y con ello adaptarnos más rápida y flexiblemente a los cambios en la demanda.

En el ejemplo más arriba, podríamos ajustarnos a un aumento de la demanda asignando dos operadores, en lugar de uno, a los 4 procesos citados. El primer operador reduciría el alcance de sus tareas, y sólo trabajaría en las dos primeras máquinas, dejando las 2 posteriores al segundo operador. De la misma forma, podríamos adaptarnos a una reducción en la demanda volviendo al estándar en el que un solo trabajador controla los 4 procesos indicados. Esta forma de planificar y diseñar nuestra producción es conocida con el nombre de Shojinka.

Por lo tanto, se puede utilizar esta estrategia cuando la demanda cambia o fluctúa con el tiempo. Al agregar y reducir la cantidad de trabajadores en la línea, puede aumentar o disminuir la producción.

La importancia del factor humano

Para lograr esta flexibilidad debemos contar con un equipo de trabajadores más y mejor cualificados, cubriendo un amplio rango de competencias y aptitudes, que nos permitan reubicar, aumentar o disminuir sus funciones acorde a la demanda.

Esto se alinea a la perfección con la estrategia TPS y con los valores Toyota Way. El factor humano es uno de los principales pilares del Toyota Production System, y es, a través de la formación y desarrollo de la fuerza de trabajo, como logramos alcanzar los mejores resultados. Por eso, perfiles como el Team Leader o el Supervisor son tan cruciales para nosotros.

La labor de formación, acompañamiento y mejora de las competencias de nuestros trabajadores es en sí, un trabajo que requiere de gran dedicación y esfuerzo, pero que revierte en la capacidad de flexibilizar nuestra producción y, por ende, obtener mejores resultados continuamente.

Fuente: Toyota Material Handling.